太阳能电池的研究进展

发表于:2012-04-21 15:53:35

来源:solarbe作者:solarbe

太阳能电池的研究进展

太阳电池是将太阳辐射能转换成电的装置,它利用半导体的量子效应,直接把太阳的可见光转变为电能。一般对太阳能电池材料有如下一些要求:要充分利用太阳能辐射,即半导体材料的禁带不能太宽,否则太阳能辐射利用太低:有较高的光电转换效率;材料本身对环境不造成污染;材料便于工业化生产且材料性能稳定。能达到这几条要求的主要有锗、硅、砷化镓、硫化铜等。从原料资源、生产工艺和性能稳定性等方面综合考虑,硅是比较合适的太阳能电池材料。目前太阳能电池,占主导市场的是晶体硅 (单晶硅、多晶浇铸硅)电池。据预测,不久的将来,多晶硅薄膜电池和非晶硅薄膜电池会逐步占领市场,并有可能最终取代晶体硅的主导地位。近年来,随着材料科学的发展,不断有新材料、新工艺出现。

1.单晶硅材料

自太阳电池问世以来,晶体硅就作为电池材料一直保持着统治地位,预计在很长的一个时期仍将继续保持。2000年太阳电池市场中,晶体硅的市场占有率约为86%,而非晶硅仅约为13%。单晶硅不仅是现代信息产业的基础材料,也是最重要的太阳电池材料。在现有工艺和条件下,从电池性能上讲,单晶硅是制造太阳电池的比较理想的材料。澳大利亚新南威尔士大学一种单晶硅太阳电池效率己达24.7%(AM1.5 ,l00mW/cm2,25℃),这是迄今为止报道的最高效率。但由于单晶硅材料的限制,成本居高不下,单晶硅太阳电池很难得到大规模应用。太阳电池一般使用高纯度(>6N)的单晶硅。目前全世界光伏工业晶体硅太阳电池所用的硅锭的投炉料,都采用半导体工业的次品硅及其单晶硅的头尾料,经过单晶炉的复拉,生产出太阳能级的单晶硅,其总量约占半导体工业生产硅料的1/10,约为1000-1200t/a,这种硅料的纯度大部分仍在6N到7N。半导体用硅占全世界硅材料总量的很小一部分,目前全世界工业级硅的产量约为50万t/a,半导体级硅的产量大约10000t左右,约占工业级硅产量的2%。而太阳电池在近年来以约30%的速度增长,太阳能级单晶硅的产量已经不能满足日益发展的光伏工业的要求。国外也有用较纯硅材料直接拉制太阳能级单晶硅,这是降低单晶硅太阳电池短缺的措施之一。

生长硅单晶主要有直拉法和悬浮区熔法。直拉法又称Czochralski法,简称CZ法。在直拉单晶炉的装有熔硅的柑祸中,通过控制热场,将籽晶旋转并缓慢向上提拉,单晶在籽晶下按籽晶的晶向长大。现己生长出直径为12英寸及以上的单晶硅,直径为6英寸的单晶硅太阳电池已经用于工业化生产。CZ法因使用石英增祸而不可避免地引人一定量的氧,氧沉淀物是复合中心,从而降低材料少子寿命。悬浮区熔法简称FZ(Float Zone)法。它将区熔提纯和制备单晶结合在一起,能生长出高纯无缺陷单晶。采用内圆切割法可将硅单晶锭切成硅片,几乎有近50%的硅材料损耗,成本昂贵。通过采用多线切割工艺,可使损失降低至30%左右。

2.多晶硅材料

硅材料的成本约占太阳电池总成本的1/3-1/2,因此在不影响效率的情况下,降低硅材料的成本,是降低硅太阳电池成本的关键。因为熔铸多晶硅锭比提拉单晶硅锭的工艺简单,省去了昂贵的单晶拉制过程,也能用较低纯度的硅作投炉料,材料利用率高,电能消耗较省,可以制备任意形状的多晶硅锭,便于大量生产大面积的硅片。同时,多晶硅太阳电池的电性能和机械性能都与单晶硅太阳电池基本相似,而生产成本却低于单晶硅太阳电池。80年代开始,德国、法国、进口、日本、意大利等均先后投人工业化生产多晶硅太阳电池,并大幅度降低单晶硅太阳电池的产量。从1998年起,多晶硅电池的市场份额(43.7%)就超过单晶硅电池(39%),并且保持快速增长势头。澳大利亚新南威尔士大学多晶硅电池效率己突破19.8%。德国弗劳恩霍夫协会采用新技术,在世界上率先使多晶硅太阳能电池的光电转换率达到20.3% 。晶粒界面和晶格错位,是造成多晶硅电池光电转换率一直无法突破20%的关口。单晶硅电池20多年前就己突破这一关口。该协会下属的弗赖堡太阳能系统研究所开发出一种新技术,可以使多晶硅电池的晶格错位等缺陷得到部分解决。其技术关键是在太阳能电池生产过程中选择适当温度,使多晶硅的电子性能得到提高,形成高效率的太阳能电池结构。经过试验研究人员找到了适当的温度平衡点,既保证太阳能电池高效率所需高温,又兼顾这一温度在材料可接受的范围以及它在工业生产中的可行性。

目前,太阳能级多晶硅的生产方法有:改良西门子法、硅烷热分解法、流化床法、冶金法、汽- 液沉积法、碳热还原反应法。目前各生产厂家主要采用的是改良西门子法、硅烷热分解法、流化床法这三种技术工艺或其改进技术工艺。

2.1改良西门子法

1955年,西门子公司成功开发了利用H2还原SiHCl3在硅芯发热体上沉积硅的工艺技术,并于1957年开始了工业规模的生产,这就是通常所说的西门子法。在西门子法工艺的基础上,通过增加还原尾气干法回收系统、SiCl4氢化工艺,实现了闭路循环,于是形成了改良西门子法——闭环式SiHCl3氢还原法。改良西门子法的生产流程是利用氯气和氢气合成HCl(或外购HCl),HCl和工业硅粉在一定的温度下合成SiHCl3 ,然后对SiHCl3 进行分离精馏提纯,提纯后的SiHCl3 在氢还原炉内进行化学气相沉积反应得到高纯多晶硅。改良西门子法包括五个主要环节:即SiHCl3 合成、SiHCl3 精馏提纯、SiHCl3 的氢还原、尾气的回收和SiCl4 的氢化分离。该方法通过采用大型还原炉,降低了单位产品的能耗。通过采用SiCl4 氢化和尾气干法回收工艺,明显降低了原辅材料的消耗。

改良西门子法是目前生产多晶硅最为成熟、投资风险最小、最容易扩建的工艺,国内外现有的多晶硅厂大多采用此法生产太阳能级与电子级多晶硅。所生产的多晶硅占当今世界生产总量的70%~80%。改良西门子法生产多晶硅属高能耗的产业,其中电力成本约占总成本的70%左右。

2.2硅烷热分解法

1956年,英国标准电讯实验所成功研发出了硅烷(SiH4 )热分解制备多晶硅的方法,即通常所说的硅烷法。1959年,日本的石冢研究所也同样成功地开发出了该方法。后来,美国联合碳化物公司采用歧化法制备SiH4,并综合上述工艺且加以改进,便诞生了生产多晶硅的新硅烷法。

硅烷法与改良西门子法接近,只是中间产品不同,改良西门子法的中间产品是SiHCl3,而硅烷法的中间产品是SiH4。SiH4是以SiCl4氢化法、硅合金分解法、氢化物还原法、硅的直接氢化法等方法来制取,然后将制得的硅烷气提纯后在热分解炉中生产纯度较高的棒状多晶硅。日本小松公司曾采用过此技术,但由于发生过严重的爆炸事故,后来就没有继续推广了。

2.3流化床法

流化床法是美国联合碳化合物公司早年研发的多晶硅制备工艺技术。该方法是以SiCl4、H2、HCl和工业硅为原料,在高温高压流化床内(沸腾床)生成SiHCl3,将SiHCl3再进一步歧化加氢反应生成SiHCl3,继而生成硅烷气。制得的硅烷气通入加有小颗粒硅粉的流化床反应炉内进行连续热分解反应,生成粒状多晶硅产品。由于在流化床反应炉内参与反应的硅表面积大,故该方法生产效率高、电耗低、成本低。该方法的缺点是安全性较差,危险性较大,且产品的纯度也不高。不过,它还是基本能满足太阳能电池生产的使用。故该方法比较适合大规模生产太阳能级多晶硅。目前采用该方法生产颗粒状多晶硅的公司主要有:挪威可再生能源公司(REC)、德国瓦克公司(Wacker)、美国HemLock和MEMC 公司等。挪威REC公司是世界上惟一一家业务贯穿整个太阳能行业产业链的公司,是世界上最大的太阳能级多晶硅生产商。该公司利用硅烷气为原料,采用流化床反应炉闭环工艺分解出颗粒状多晶硅,且基本上不产生副产品和废弃物。这一特有专利技术使得REC在全球太阳能行业中处于独一无二的地位。REC还积极致力于新型流化床反应器技术(FBR)的开发,该技术使多晶硅在流化床反应器中沉积,而不是在传统的热解沉积炉或西门子反应器中沉积,因而可极大地降低建厂投资和生产能耗。在过去几年中,REC进行了该技术的试产。2006年新建利用该技术生产太阳能级多晶硅的工厂,预计2008年达产,产能6500t。此外,REC正积极开发流化床多晶硅沉积技术(Fluidized bedpoly silicon deposition,2008年用于试产)和改良的西门子-反应器技术(Modified Siemens-reactor technology)。

德国瓦克公司开发了一套全新的粒状多晶硅流体化反应器技术生产工艺。该工艺基于流化床技术(以三氯硅烷为给料),已在两台实验反应堆中进行了工业化规模生产试验,瓦克公司最近投资了约2亿欧元,在德国博格豪森建立新的超纯太阳能多晶硅工厂,年生产能力为2500t,加上其它扩建措施,新工厂的投产将使瓦克公司在2008年达到9000t的年生产能力,最终于2010年达到11500t的产能。另外,美国Hemlock公司将开设实验性颗粒硅生产线来降低硅的成本,Helmlock公司计划在2010年将产能提高至19000t。MEMC公司则计划在2010年底其产能达到7000t左右。

2.4冶金法

从1996年起,在日本新能源和产业技术开发组织的支持下,日本川崎制铁公司(Kawasaki Steel)开发出了由冶金级硅生产太阳能级多晶硅的方法。该方法采用了电子束和等离子冶金技术并结合了定向凝固方法,是世界上最早宣布成功生产出太阳能级多晶硅的冶金法(metallurgicalmethod)。冶金法的主要工艺是:选择纯度较好的工业硅进行水平区熔单向凝固成硅锭,除去硅锭中金属杂质聚集的部分和外表部分后,进行粗粉碎与清洗,在等离子体融解炉中除去硼杂质,再进行第二次水平区熔单向凝固成硅锭,之后除去第二次区熔硅锭中金属杂质聚集的部分和外表部分,经粗粉碎与清洗后,在电子束融解炉中除去磷和碳杂质,直接生成出太阳能级多晶硅。

挪威Elkem公司等对冶金法进行了改进,Elkem公司的冶金硅精炼工艺 为:Elkem硅金属→火冶冶金→水冶冶金→抛光→原料处理。美国道康宁公司(Dow Corning)2006年投产了1000t利用冶金级硅制备太阳能级多晶硅的生产线,其投资成本低于传统工艺——改良西门子法的2/3。2006 年制备出了具有商业价值的PV1101 太阳能级多晶硅材料。PV1101太阳能级多晶硅材料是世界上第一个采用大规模制备技术生产出的多晶硅材料,是太阳能技术发展的一项重要里程碑。美国Crystal Sys-tems公司采用热交换炉法(Heat Ex-changer Method)提纯冶金级硅,制备出了200kg、边长为58cm的方形硅锭。主要工艺为:加热→熔化→晶体生长→退火→冷却循环,生产工艺全程由计算机程序控制。该工艺不仅可与各种太阳能电池生产工艺相兼容,而且可以提纯各种低质硅以及硅废料,使冶金级硅中难以提纯的B、P杂质降低到了一个理想的数值。

2.5汽- 液沉积法

汽-液沉积法或蒸汽-液体沉积法(vapor to liquid deposition,VLD)是全球第二大多晶硅制造商日本德山公司(Tokuyama)于1999年至2005年间开发出的具有专利权的太阳能级多晶硅制备技术。主要工艺为:将反应器中石墨管的温度升高到1500℃,流体三氯氢硅和氢气从石墨管的上部注入,在石墨管内壁1500℃高温处反应生成液态硅,然后滴入底部,降温变成固体的太阳能级多晶硅。德山公司开发该技术的最初目标是“低成本”,即尽量从三氯硅烷中找到最大沉积率而不是追求纯度,据称其沉积速度大大高于制造半导体级多晶硅所达到的水平。利用VLD技术生产的多晶硅不是颗粒状,而是大的结晶块。目前,德山公司已经解决了与使用VLD法相关联的技术上的大部分难题。2005年,德山公司已建成200t/a的半商业性工厂,2008年将建立大型商业性产能达到6800t的工厂,至2010年再小幅增长到7400t。

2.6碳热还原反应法

西门子公司先进的碳热还原工艺为:将高纯石英砂制团后用压块的炭黑在电弧炉中进行还原。炭黑是用热HCl浸出过,使其纯度和氧化硅相当,因而其杂质含量得到了大幅度的降低。目前存在的主要问题还是碳的纯度得不到保障,炭黑的来源比较困难。碳热还原方法如果能采用较高纯度的木炭、焦煤和SiO2作为原材料,那将非常有发展前景。碳热还原方法的重点研究方向包括:优化碳热过程、多晶硅提纯技术和中间复合物SiO2的研究。

荷兰能源研究中心(ERCN)正在开发硅石碳热还原工艺 ,使用高纯炭黑和高纯天然石英粉末作原材料,使原材料的B、P杂质含量降到了1×10-6级以下,只是目前还处于实验室阶段。

3.非晶硅材料

因为具有大幅度降低成本的优势,非晶硅太阳电池从1976年问世起,发展十分迅速,1980年即实现了工业化生产。非晶硅在可见光区域具有高的光吸收系数和光电导特性。非晶硅薄膜的沉积温度低(250-500),能耗低,材料消耗少(硅膜厚度小于lmn,不足晶体硅电池厚度的1/100,可使用廉价衬底和柔性衬底(如玻璃、不锈钢等),易于实现自动化生产,能量偿还时间短,制造安全且不污染环境,是制造太阳电池的良好材料。但材料无序导致载流子的寿命短,扩散长度小,并且在长期的光照射下,会产生光致衰减效应即S-w效应,效率降低,这是阻碍非晶硅在太阳电池行业应用的主要问题。非晶硅的制备方法很多,最常见的除辉光放电法(简称GD法)外还有溅射法、真空蒸镀法等。辉光放电法是在一个真空腔内充入氢气或氮气稀释的硅烷,射频电源用电容或电感祸合方式加在反应器外侧的电极上,使硅烷电离,形成等离子体,非晶硅膜就沉积在被加热的衬底上。用辉光放电法形成的非晶硅氢合金(a-Si:H),可大大改进材料稳定性。进口联合太阳能系统公司以不锈钢做衬底,采用单层、双层、多层本征非硅薄膜结构,使非晶硅电池转换效率达到9-13%,估计不久将会达到15%的目标可以预见,由于更低的生产成本和较高的转换效率,非晶硅电池也将是太阳能电池的主要发展产品之一,有很好的市场发展前景。

4. 晶体硅电池的制作工艺

(1)清除电池片并去除表面损伤层 此道工序为硅片下线前的首道工序。很多半导体行业都要此道工序,太阳能也不例外。

(2)制绒 制绒分为酸性制绒和碱性制绒。利用氢氧化钠溶液对硅片进行各项异型腐蚀的特点来制备绒面叫碱性制绒。

制绒可得到整齐均匀的金字塔形的角锥体组成的绒面,它具有受光面积大,反射率低的特点,从而提高电池的转换效率。

(3)(发射区)扩散 将硅片置于扩散炉石英管中,用三氯氧磷在硅片上扩散磷原子,以在P型硅片上形成深度约为0.5um左右的n型导电区,在界面形成p-n结。(针对p型衬底扩的是磷,针对n型衬底的是硼,但目前主流电池是p型)

(4)刻边(对边缘结进行刻蚀)

(5)去PSG PSG即是Phosilicate Glass的减称,中文名为磷硅玻璃。一般采用酸性腐蚀的方法去除。

(6)用等离子气相沉淀法(PECVD)沉积SiN减反膜 由于生成的氮化硅薄膜作为减反膜的同时生成了大量的氢原子,这些氢原子有对电池进行表面钝化和体钝化的双重作用,这样便钝化了硅中的位错、面缺陷等,从而提高了硅片中的载流子迁移率,也就是提高了电池片的转化率。

(7)丝网印刷制作上下电极

(8)共烧形成金属接触

(9)检测封装

太阳电池是将太阳辐射能转换成电的装置,它利用半导体的量子效应,直接把太阳的可见光转变为电能。一般对太阳能电池材料有如下一些要求:要充分利用太阳能辐射,即半导体材料的禁带不能太宽,否则太阳能辐射利用太低:有较高的光电转换效率;材料本身对环境不造成污染;材料便于工业化生产且材料性能稳定。能达到这几条要求的主要有锗、硅、砷化镓、硫化铜等。从原料资源、生产工艺和性能稳定性等方面综合考虑,硅是比较合适的太阳能电池材料。目前太阳能电池,占主导市场的是晶体硅 (单晶硅、多晶浇铸硅)电池。据预测,不久的将来,多晶硅薄膜电池和非晶硅薄膜电池会逐步占领市场,并有可能最终取代晶体硅的主导地位。近年来,随着材料科学的发展,不断有新材料、新工艺出现。

1.单晶硅材料

自太阳电池问世以来,晶体硅就作为电池材料一直保持着统治地位,预计在很长的一个时期仍将继续保持。2000年太阳电池市场中,晶体硅的市场占有率约为86%,而非晶硅仅约为13%。单晶硅不仅是现代信息产业的基础材料,也是最重要的太阳电池材料。在现有工艺和条件下,从电池性能上讲,单晶硅是制造太阳电池的比较理想的材料。澳大利亚新南威尔士大学一种单晶硅太阳电池效率己达24.7%(AM1.5 ,l00mW/cm2,25℃),这是迄今为止报道的最高效率。但由于单晶硅材料的限制,成本居高不下,单晶硅太阳电池很难得到大规模应用。太阳电池一般使用高纯度(>6N)的单晶硅。目前全世界光伏工业晶体硅太阳电池所用的硅锭的投炉料,都采用半导体工业的次品硅及其单晶硅的头尾料,经过单晶炉的复拉,生产出太阳能级的单晶硅,其总量约占半导体工业生产硅料的1/10,约为1000-1200t/a,这种硅料的纯度大部分仍在6N到7N。半导体用硅占全世界硅材料总量的很小一部分,目前全世界工业级硅的产量约为50万t/a,半导体级硅的产量大约10000t左右,约占工业级硅产量的2%。而太阳电池在近年来以约30%的速度增长,太阳能级单晶硅的产量已经不能满足日益发展的光伏工业的要求。国外也有用较纯硅材料直接拉制太阳能级单晶硅,这是降低单晶硅太阳电池短缺的措施之一。

生长硅单晶主要有直拉法和悬浮区熔法。直拉法又称Czochralski法,简称CZ法。在直拉单晶炉的装有熔硅的柑祸中,通过控制热场,将籽晶旋转并缓慢向上提拉,单晶在籽晶下按籽晶的晶向长大。现己生长出直径为12英寸及以上的单晶硅,直径为6英寸的单晶硅太阳电池已经用于工业化生产。CZ法因使用石英增祸而不可避免地引人一定量的氧,氧沉淀物是复合中心,从而降低材料少子寿命。悬浮区熔法简称FZ(Float Zone)法。它将区熔提纯和制备单晶结合在一起,能生长出高纯无缺陷单晶。采用内圆切割法可将硅单晶锭切成硅片,几乎有近50%的硅材料损耗,成本昂贵。通过采用多线切割工艺,可使损失降低至30%左右。

2.多晶硅材料

硅材料的成本约占太阳电池总成本的1/3-1/2,因此在不影响效率的情况下,降低硅材料的成本,是降低硅太阳电池成本的关键。因为熔铸多晶硅锭比提拉单晶硅锭的工艺简单,省去了昂贵的单晶拉制过程,也能用较低纯度的硅作投炉料,材料利用率高,电能消耗较省,可以制备任意形状的多晶硅锭,便于大量生产大面积的硅片。同时,多晶硅太阳电池的电性能和机械性能都与单晶硅太阳电池基本相似,而生产成本却低于单晶硅太阳电池。80年代开始,德国、法国、进口、日本、意大利等均先后投人工业化生产多晶硅太阳电池,并大幅度降低单晶硅太阳电池的产量。从1998年起,多晶硅电池的市场份额(43.7%)就超过单晶硅电池(39%),并且保持快速增长势头。澳大利亚新南威尔士大学多晶硅电池效率己突破19.8%。德国弗劳恩霍夫协会采用新技术,在世界上率先使多晶硅太阳能电池的光电转换率达到20.3% 。晶粒界面和晶格错位,是造成多晶硅电池光电转换率一直无法突破20%的关口。单晶硅电池20多年前就己突破这一关口。该协会下属的弗赖堡太阳能系统研究所开发出一种新技术,可以使多晶硅电池的晶格错位等缺陷得到部分解决。其技术关键是在太阳能电池生产过程中选择适当温度,使多晶硅的电子性能得到提高,形成高效率的太阳能电池结构。经过试验研究人员找到了适当的温度平衡点,既保证太阳能电池高效率所需高温,又兼顾这一温度在材料可接受的范围以及它在工业生产中的可行性。

目前,太阳能级多晶硅的生产方法有:改良西门子法、硅烷热分解法、流化床法、冶金法、汽- 液沉积法、碳热还原反应法。目前各生产厂家主要采用的是改良西门子法、硅烷热分解法、流化床法这三种技术工艺或其改进技术工艺。

2.1改良西门子法

1955年,西门子公司成功开发了利用H2还原SiHCl3在硅芯发热体上沉积硅的工艺技术,并于1957年开始了工业规模的生产,这就是通常所说的西门子法。在西门子法工艺的基础上,通过增加还原尾气干法回收系统、SiCl4氢化工艺,实现了闭路循环,于是形成了改良西门子法——闭环式SiHCl3氢还原法。改良西门子法的生产流程是利用氯气和氢气合成HCl(或外购HCl),HCl和工业硅粉在一定的温度下合成SiHCl3 ,然后对SiHCl3 进行分离精馏提纯,提纯后的SiHCl3 在氢还原炉内进行化学气相沉积反应得到高纯多晶硅。改良西门子法包括五个主要环节:即SiHCl3 合成、SiHCl3 精馏提纯、SiHCl3 的氢还原、尾气的回收和SiCl4 的氢化分离。该方法通过采用大型还原炉,降低了单位产品的能耗。通过采用SiCl4 氢化和尾气干法回收工艺,明显降低了原辅材料的消耗。

改良西门子法是目前生产多晶硅最为成熟、投资风险最小、最容易扩建的工艺,国内外现有的多晶硅厂大多采用此法生产太阳能级与电子级多晶硅。所生产的多晶硅占当今世界生产总量的70%~80%。改良西门子法生产多晶硅属高能耗的产业,其中电力成本约占总成本的70%左右。

2.2硅烷热分解法

1956年,英国标准电讯实验所成功研发出了硅烷(SiH4 )热分解制备多晶硅的方法,即通常所说的硅烷法。1959年,日本的石冢研究所也同样成功地开发出了该方法。后来,美国联合碳化物公司采用歧化法制备SiH4,并综合上述工艺且加以改进,便诞生了生产多晶硅的新硅烷法。

硅烷法与改良西门子法接近,只是中间产品不同,改良西门子法的中间产品是SiHCl3,而硅烷法的中间产品是SiH4。SiH4是以SiCl4氢化法、硅合金分解法、氢化物还原法、硅的直接氢化法等方法来制取,然后将制得的硅烷气提纯后在热分解炉中生产纯度较高的棒状多晶硅。日本小松公司曾采用过此技术,但由于发生过严重的爆炸事故,后来就没有继续推广了。

2.3流化床法

流化床法是美国联合碳化合物公司早年研发的多晶硅制备工艺技术。该方法是以SiCl4、H2、HCl和工业硅为原料,在高温高压流化床内(沸腾床)生成SiHCl3,将SiHCl3再进一步歧化加氢反应生成SiHCl3,继而生成硅烷气。制得的硅烷气通入加有小颗粒硅粉的流化床反应炉内进行连续热分解反应,生成粒状多晶硅产品。由于在流化床反应炉内参与反应的硅表面积大,故该方法生产效率高、电耗低、成本低。该方法的缺点是安全性较差,危险性较大,且产品的纯度也不高。不过,它还是基本能满足太阳能电池生产的使用。故该方法比较适合大规模生产太阳能级多晶硅。目前采用该方法生产颗粒状多晶硅的公司主要有:挪威可再生能源公司(REC)、德国瓦克公司(Wacker)、美国HemLock和MEMC 公司等。挪威REC公司是世界上惟一一家业务贯穿整个太阳能行业产业链的公司,是世界上最大的太阳能级多晶硅生产商。该公司利用硅烷气为原料,采用流化床反应炉闭环工艺分解出颗粒状多晶硅,且基本上不产生副产品和废弃物。这一特有专利技术使得REC在全球太阳能行业中处于独一无二的地位。REC还积极致力于新型流化床反应器技术(FBR)的开发,该技术使多晶硅在流化床反应器中沉积,而不是在传统的热解沉积炉或西门子反应器中沉积,因而可极大地降低建厂投资和生产能耗。在过去几年中,REC进行了该技术的试产。2006年新建利用该技术生产太阳能级多晶硅的工厂,预计2008年达产,产能6500t。此外,REC正积极开发流化床多晶硅沉积技术(Fluidized bedpoly silicon deposition,2008年用于试产)和改良的西门子-反应器技术(Modified Siemens-reactor technology)。

德国瓦克公司开发了一套全新的粒状多晶硅流体化反应器技术生产工艺。该工艺基于流化床技术(以三氯硅烷为给料),已在两台实验反应堆中进行了工业化规模生产试验,瓦克公司最近投资了约2亿欧元,在德国博格豪森建立新的超纯太阳能多晶硅工厂,年生产能力为2500t,加上其它扩建措施,新工厂的投产将使瓦克公司在2008年达到9000t的年生产能力,最终于2010年达到11500t的产能。另外,美国Hemlock公司将开设实验性颗粒硅生产线来降低硅的成本,Helmlock公司计划在2010年将产能提高至19000t。MEMC公司则计划在2010年底其产能达到7000t左右。

2.4冶金法

从1996年起,在日本新能源和产业技术开发组织的支持下,日本川崎制铁公司(Kawasaki Steel)开发出了由冶金级硅生产太阳能级多晶硅的方法。该方法采用了电子束和等离子冶金技术并结合了定向凝固方法,是世界上最早宣布成功生产出太阳能级多晶硅的冶金法(metallurgicalmethod)。冶金法的主要工艺是:选择纯度较好的工业硅进行水平区熔单向凝固成硅锭,除去硅锭中金属杂质聚集的部分和外表部分后,进行粗粉碎与清洗,在等离子体融解炉中除去硼杂质,再进行第二次水平区熔单向凝固成硅锭,之后除去第二次区熔硅锭中金属杂质聚集的部分和外表部分,经粗粉碎与清洗后,在电子束融解炉中除去磷和碳杂质,直接生成出太阳能级多晶硅。

挪威Elkem公司等对冶金法进行了改进,Elkem公司的冶金硅精炼工艺 为:Elkem硅金属→火冶冶金→水冶冶金→抛光→原料处理。美国道康宁公司(Dow Corning)2006年投产了1000t利用冶金级硅制备太阳能级多晶硅的生产线,其投资成本低于传统工艺——改良西门子法的2/3。2006 年制备出了具有商业价值的PV1101 太阳能级多晶硅材料。PV1101太阳能级多晶硅材料是世界上第一个采用大规模制备技术生产出的多晶硅材料,是太阳能技术发展的一项重要里程碑。美国Crystal Sys-tems公司采用热交换炉法(Heat Ex-changer Method)提纯冶金级硅,制备出了200kg、边长为58cm的方形硅锭。主要工艺为:加热→熔化→晶体生长→退火→冷却循环,生产工艺全程由计算机程序控制。该工艺不仅可与各种太阳能电池生产工艺相兼容,而且可以提纯各种低质硅以及硅废料,使冶金级硅中难以提纯的B、P杂质降低到了一个理想的数值。

2.5汽- 液沉积法

汽-液沉积法或蒸汽-液体沉积法(vapor to liquid deposition,VLD)是全球第二大多晶硅制造商日本德山公司(Tokuyama)于1999年至2005年间开发出的具有专利权的太阳能级多晶硅制备技术。主要工艺为:将反应器中石墨管的温度升高到1500℃,流体三氯氢硅和氢气从石墨管的上部注入,在石墨管内壁1500℃高温处反应生成液态硅,然后滴入底部,降温变成固体的太阳能级多晶硅。德山公司开发该技术的最初目标是“低成本”,即尽量从三氯硅烷中找到最大沉积率而不是追求纯度,据称其沉积速度大大高于制造半导体级多晶硅所达到的水平。利用VLD技术生产的多晶硅不是颗粒状,而是大的结晶块。目前,德山公司已经解决了与使用VLD法相关联的技术上的大部分难题。2005年,德山公司已建成200t/a的半商业性工厂,2008年将建立大型商业性产能达到6800t的工厂,至2010年再小幅增长到7400t。

2.6碳热还原反应法

西门子公司先进的碳热还原工艺为:将高纯石英砂制团后用压块的炭黑在电弧炉中进行还原。炭黑是用热HCl浸出过,使其纯度和氧化硅相当,因而其杂质含量得到了大幅度的降低。目前存在的主要问题还是碳的纯度得不到保障,炭黑的来源比较困难。碳热还原方法如果能采用较高纯度的木炭、焦煤和SiO2作为原材料,那将非常有发展前景。碳热还原方法的重点研究方向包括:优化碳热过程、多晶硅提纯技术和中间复合物SiO2的研究。

荷兰能源研究中心(ERCN)正在开发硅石碳热还原工艺 ,使用高纯炭黑和高纯天然石英粉末作原材料,使原材料的B、P杂质含量降到了1×10-6级以下,只是目前还处于实验室阶段。

3.非晶硅材料

因为具有大幅度降低成本的优势,非晶硅太阳电池从1976年问世起,发展十分迅速,1980年即实现了工业化生产。非晶硅在可见光区域具有高的光吸收系数和光电导特性。非晶硅薄膜的沉积温度低(250-500),能耗低,材料消耗少(硅膜厚度小于lmn,不足晶体硅电池厚度的1/100,可使用廉价衬底和柔性衬底(如玻璃、不锈钢等),易于实现自动化生产,能量偿还时间短,制造安全且不污染环境,是制造太阳电池的良好材料。但材料无序导致载流子的寿命短,扩散长度小,并且在长期的光照射下,会产生光致衰减效应即S-w效应,效率降低,这是阻碍非晶硅在太阳电池行业应用的主要问题。非晶硅的制备方法很多,最常见的除辉光放电法(简称GD法)外还有溅射法、真空蒸镀法等。辉光放电法是在一个真空腔内充入氢气或氮气稀释的硅烷,射频电源用电容或电感祸合方式加在反应器外侧的电极上,使硅烷电离,形成等离子体,非晶硅膜就沉积在被加热的衬底上。用辉光放电法形成的非晶硅氢合金(a-Si:H),可大大改进材料稳定性。进口联合太阳能系统公司以不锈钢做衬底,采用单层、双层、多层本征非硅薄膜结构,使非晶硅电池转换效率达到9-13%,估计不久将会达到15%的目标可以预见,由于更低的生产成本和较高的转换效率,非晶硅电池也将是太阳能电池的主要发展产品之一,有很好的市场发展前景。

4. 晶体硅电池的制作工艺

(1)清除电池片并去除表面损伤层 此道工序为硅片下线前的首道工序。很多半导体行业都要此道工序,太阳能也不例外。

(2)制绒 制绒分为酸性制绒和碱性制绒。利用氢氧化钠溶液对硅片进行各项异型腐蚀的特点来制备绒面叫碱性制绒。

制绒可得到整齐均匀的金字塔形的角锥体组成的绒面,它具有受光面积大,反射率低的特点,从而提高电池的转换效率。

(3)(发射区)扩散 将硅片置于扩散炉石英管中,用三氯氧磷在硅片上扩散磷原子,以在P型硅片上形成深度约为0.5um左右的n型导电区,在界面形成p-n结。(针对p型衬底扩的是磷,针对n型衬底的是硼,但目前主流电池是p型)

(4)刻边(对边缘结进行刻蚀)

(5)去PSG PSG即是Phosilicate Glass的减称,中文名为磷硅玻璃。一般采用酸性腐蚀的方法去除。

(6)用等离子气相沉淀法(PECVD)沉积SiN减反膜 由于生成的氮化硅薄膜作为减反膜的同时生成了大量的氢原子,这些氢原子有对电池进行表面钝化和体钝化的双重作用,这样便钝化了硅中的位错、面缺陷等,从而提高了硅片中的载流子迁移率,也就是提高了电池片的转化率。

(7)丝网印刷制作上下电极

(8)共烧形成金属接触

(9)检测封装

- 推荐

- 政策

- 市场

- 企业

- 产业

- 技术

- 专栏

- 招标

- 更多

- 行情

- 财经

- 展会

- 光热

- 储能

- 碳交易

- 能源互联网电改

-

-

- Intersolar Europe展览会宣布推迟六周

-

2个月前

2个月前 pv-tech

pv-tech IntersolarEurope光伏展览会

IntersolarEurope光伏展览会

-

- 第五届国际储能创新大赛参赛项目火热征集中

-

3个月前

3个月前 中关村储能产业技术联盟

中关村储能产业技术联盟 国际储能创新大赛

国际储能创新大赛

-

- 第十届储能国际峰会暨展览会2021(ESIE2021)定档明年4月

-

3个月前

3个月前 索比光伏网

索比光伏网 储能国际峰会

储能国际峰会

-

- 2021第四届京津冀光储充品牌展

-

3个月前

3个月前 欧乐光伏网

欧乐光伏网 光储充品牌展

光储充品牌展

-

-

-

-

- 第十五届亚洲光伏创新与合作论坛在杭州召开

-

5个月前

5个月前 索比光伏网

索比光伏网 亚洲光伏展

亚洲光伏展

-

-

-

-

-

-

-

-

-

- 两光热发电相关项目入选2021年甘肃省省列重大项目名单

-

3星期前

3星期前 CSPPLAZA光热发电平台

CSPPLAZA光热发电平台 甘肃光热发电有限公司风光热储一体化

甘肃光热发电有限公司风光热储一体化

-

-

-

- 以法为“舵”:助推可再生能源发展

-

1年前

1年前 《中国人大》杂志2020年第1期

《中国人大》杂志2020年第1期 可再生能源

可再生能源

-

- 河南提前下达可再生能源发展专项资金,八企业获1842万元

-

1年前

1年前 大河报网

大河报网 可再生能源发展

可再生能源发展

-

- 能源转型2020:不可预见的奇迹

-

1年前

1年前 角马能源

角马能源 能源转型,能源物联网

能源转型,能源物联网

-

-

-

-

-

-

-

推荐阅读

推荐阅读

最新活动

最新活动- more

新闻排行榜

新闻排行榜

- 日榜

- 周榜

- 月榜

-

1 暴涨!今日铜价续涨!

- 长江现货1#铜价:68580元/吨,涨1420元/吨无氧铜丝(硬):69740元/吨,涨1420元/吨漆包线价:73780元/吨,涨1420元/吨A00铝价:18110元/吨,涨30元/吨广东现货1#铜价:68470元/吨,涨1350元/吨A00铝价:18180元/吨,

-

2 今日铜价暴跌!

- 长江现货1#铜价:65800元/吨,跌1000元/吨无氧铜丝(硬):66960元/吨,跌1000元/吨漆包线价:71000元/吨,跌1000元/吨A00铝价:17370元/吨,跌120元/吨广东现货1#铜价:65690元/吨,跌1000元/吨A00铝价:17430元/吨,

-

3 今日铜价跌or涨?!

- 长江现货1#铜价:65740元/吨,跌60元/吨无氧铜丝(硬):66900元/吨,跌60元/吨漆包线价:70940元/吨,跌60元/吨A00铝价:17460元/吨,涨90元/吨广东现货1#铜价:65720元/吨,涨30元/吨A00铝价:17550元/吨,涨120元/

-

4 抢装了!2021年装光伏有三大收益,不装真要后悔了!

- 光伏电站最大的好处就是能赚钱,只要有太阳的地方就能安装,全国安装光伏电站的收益率都可以达到10%以上,特别是在山东、河北、河南等地光照条件较好的地区,光伏发电的收益率可达16%。近几年来,光伏发电的安装成本

-

5 扬州百米风力发电机倒塌!建成却不到半年

- 4月10日,扬州高邮市境内发生一起风电机组倒塌事故,该风力发电机已断成了三四节,倒在了路边的河里,横跨整条道路。所幸,当时没有车辆和行人路过,并无造成人员伤亡。扬州高邮境内,一座百余米高的风力发电机突然

-

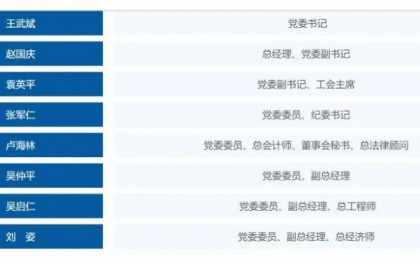

1 三峡新能源换帅:王武斌任党委书记、董事长人选

- 3月31日上午,三峡新能源召开干部大会,宣布了三峡集团党组关于三峡新能源主要领导调整的意见:王武斌同志任三峡新能源党委委员、书记,为董事、董事长人选。上述有关职务任免按相关法律和章程规定办理。目前三峡新

-

2 朱共山:保利协鑫硅料不再涨价,产业应互相扶持

- 索比光伏网讯:3月24日晚间,保利协鑫董事局主席朱共山宣布:为增强行业内外部信心,稳定产业供应,让光伏行业在平价元年顺利过渡,有效助力国家碳中和大目标,近期保利协鑫的硅料价格将不再上涨,并呼吁行业同类企

-

3 有国家补贴,收益率高,2021年不装光伏真要后悔?!

- 2021年不装光伏真要后悔了近年来,在农村屋顶上装光伏,成为了一股潮流。2021年有可能是户用光伏补贴的最后一年,今年不装,可能就再也没机会享受国家补贴了。因此,今年的户用光伏可能需要抢装。一、家庭光伏电站收

-

4 户用光伏确有补贴!国家能源局就2021年风电、光伏发电开发建设事项征求意见

- 日前,国家能源局综合司就2021年风电、光伏发电开发建设有关事项一文向各省以及部分投资商征求了意见。根据文件,2021年风电、光伏发电量占全社会用电量的比重达到11%左右。需要注意的是,该文件仅为征求意见稿,后

-

5 新建户用光伏仍有3分/kWh补贴!国家发改委发布2021光伏电价征求意见稿

- 近日,国家发展改革委发布了《关于2021年新能源上网电价政策有关事项的通知(征求意见稿)》,对新建光伏项目的电价、补贴情况进行明确。索比光伏网为您整理了以下重点:1.2021年起,对新备案集中式光伏电站、工商业分