1. 单晶硅技术

单晶硅一般是采用直拉法(CZ 法)制得,用特定晶向的单晶籽晶进行引晶,经过旋转提拉得到目标晶向的单晶硅棒,所得产品仅含一个晶粒,具有低缺陷、高转换效率等特点。目前,单晶硅电池片大规模生产的转换效率已经达到 18%,但是该方法对原料及操作要求高,且单次投料少,产品成本较高,太阳能电池衰减较大。

2. 多晶硅技术

多晶硅主要是采用定向凝固方法制得,单次投料量大,具有易操 作、低成本等特点,电池片衰减比单晶硅片小很多,但在传统铸锭条件下,在铸锭多晶中往往含有大 量晶界及缺陷,使得多晶硅太阳能电池的转换效率较单晶硅电池约低 1.5%~2%。

3. 准单晶技术

准单晶技术的核心是单晶铸锭技术,采用铸锭工艺生产出的类似单晶甚至全单晶的产品,将单晶硅及多晶硅的优势相合。相较于多晶,准单晶硅片晶界少,位错密度低;太阳能电池转换效率高达 17.5% 以上。与单晶硅片相比,准单晶电池的光致衰减低约 1/4~1/2;投炉料大,生产效率高,切片工艺简 单,成本低。

二. 准单晶铸锭技术

1. 准单晶铸锭的方法有两种,如下:。

(1) 无籽晶铸锭

无籽晶引导铸锭工艺对晶核初期成长控制过程要求很高。一种方法是使用 底部开槽的坩埚。这种方式的要点是精密控制定向凝固时的温度梯度和晶体生长速度来提高 多晶晶粒的尺寸大小,槽的尺寸以及冷却速度决定了晶粒的尺寸,凹槽有助于增大晶粒。因 为需要控制的参数太多,无籽晶铸锭工艺显得尤为困难。其要点是精密控制定向凝固时的温 度梯度和晶体生长速度来提高多晶晶粒的尺寸大小,形成所谓的准单晶。这种准单晶硅片的 晶界数量远小于普通的多晶硅片。无籽晶的单晶铸锭技术难点在于控温。

(2)有籽晶铸锭

当下量产的准单晶技术大部分为有籽晶铸锭。这种技术先把籽晶、硅料掺 杂元素放置在坩埚中,籽晶一般位于坩埚底部,再加热融化硅料,并保持籽晶不被完全融掉, 最后控制降温,调节固液相的温度梯度,确保单晶从籽晶位置开始生长。这种技术的难点在 于确保在熔化硅料阶段,籽晶不被完全融化,还有控制好温度梯度的分布,这个是提高晶体 生长速度和晶体质量的关键。

2. 直拉单晶和准单晶铸锭对比:

(1) 直拉单晶方法生产的单晶硅制造的太阳能电池最高转换效率为 18.5%;

准单晶铸锭生产的硅材料所制造的太阳能电池转换效率为 18.3%;

(2) 直拉单晶硅每炉的投料约为 100 公斤;

准单晶硅铸锭炉的单次投料达到 430 公斤,投料量为前者的四倍;

(3) 基于直拉单晶硅材料生产的电池片的衰减率为 2%以上;

基于准单晶铸锭所生产的电池片衰 减率降低至 0.5%以下,并且性能更稳定;

(4) 通过直拉法生产的单晶硅棒为圆柱形,制作太阳能电池片时需要将四周切掉,所有硅料利用率仅由 50%左右;

准单晶铸锭法生产的方形单晶硅锭为方形,所以硅料利用率可以提升至65%;

(5) 工艺成本上,直拉单晶成本为 160 元人民币/公斤;

准单晶铸锭的成本仅为 60 人民币/公斤, 因此可以影响整个生产链的生产成本降低 10%左右。

3. 准单晶硅铸锭技术和普通多晶技术相比有如下优势:

(1)电池片效率高,大晶粒硅片(100)面积大于 70%,平均效率大于 17.6%,

较同条线普通多 晶硅高出 1.0%~1.3%;

(2).制绒后可在表面得到焰光作用较好的金字塔结构,减少反射率;

(3) 整锭平均效率较常规锭高出 0.5%~1.0%。

(4)

三. 工艺流程

1. 将直拉法得到的(100)晶向单晶棒进行开方,得到断面尺寸为 156×156mm 的方柱,将其 切成 40~50mm 厚的块状籽晶。

2. 将 25 块籽晶按 5×5 的方式紧密排列平铺在内部尺寸为 840×840×400mm 的标准石英坩埚内。 在坩埚底部,放置时尽量使籽晶居中,即周边籽晶的最边沿面距坩埚内壁尺寸相近。

3. 籽晶上面再放置原生多晶,包括籽晶在内共装料 430kg,掺杂剂为硼、稼或磷,掺杂后目标晶体的电阻率为 1.50~2.0?.cm。

4. 装料后抽真空,控制功率进行加热;

5. 进入熔化阶段后,采用温度控制分段加温,到熔化最后一步将加热器控制温度调节至 1540℃,保持至籽晶熔化阶段,待坩埚底部温度为 1350℃, 且底部升温速率为 0.07℃/min 上下时,结束熔化步骤,跳转至长晶阶段。

6. 进入长晶阶段,快速将温度由 1540℃降至 1440℃, 并关闭隔热板(笼)保持 1h,之后将隔热板(笼)快速打开 5cm, 底部散热实现定向凝固,待界面生长平稳后,再分段将温度降 1415℃,隔热板(笼)打开速度先后按 0.5cm/h、0.7cm/h 的速度打开至 20cm,达到稳定长晶。

7. 将上述长成后的硅晶体,经退火、冷却得到硅锭。 整场温度分布(计算机模拟) : 原理: 其原理为移动下绝热板,通过开口与冷壁热交换,通过增大开口或降低加热器功率产生 定向凝固。这一代炉子的特点为底部大热交换台(被动式的)。热流从底部排出。其中包括 HEM方法,DSS方法,ALD方法。虽然设计不同,但理念大体一致。都是让侧面热流减小,底部热流增大。传统HEM通过底部通氩气冷却,DSS通过底部辐射换热,ALD通过底部水冷。都是被动冷却。

四. 技术信息 基本参数:

1. 导电类型:P 型

2. 尺寸为 156×156mm

3. 电阻为 0.5—3?.cm

4. 少子寿命≥2μs

5. 厚度为 200μm±20 和 180μm±20 两种

6. TTV≤30μm

7. 弯曲度≤15μm

8. 大晶粒晶向<100>±5o

- 推荐

- 政策

- 市场

- 企业

- 产业

- 技术

- 专栏

- 招标

- 更多

-

- 贵州龙街镇80兆瓦光伏发电项目电缆购置项目招标公告

-

17小时前

17小时前 中联国际招标网

中联国际招标网 招标

招标

-

- 内蒙古微电网示范项目50MWp光伏发电项目汇流箱采购项目

-

18小时前

18小时前 中联国际招标网

中联国际招标网 招标

招标

-

-

-

-

-

-

- 东莞市慕思寝室用品有限公司用户侧储能项目PC承包招标公告

-

1天前

1天前 中国招投标信息网

中国招投标信息网 招标

招标

-

- 三峡电能(安徽)有限公司2020年新能源电源侧储能系统采购招标公告

-

1天前

1天前 中国招投标信息网

中国招投标信息网 招标

招标

-

- 行情

- 财经

- 展会

- 光热

- 储能

- 碳交易

- 能源互联网电改

-

- 以法为“舵”:助推可再生能源发展

-

8个月前

8个月前 《中国人大》杂志2020年第1期

《中国人大》杂志2020年第1期 可再生能源

可再生能源

-

- 河南提前下达可再生能源发展专项资金,八企业获1842万元

-

8个月前

8个月前 大河报网

大河报网 可再生能源发展

可再生能源发展

-

- 能源转型2020:不可预见的奇迹

-

9个月前

9个月前 角马能源

角马能源 能源转型,能源物联网

能源转型,能源物联网

-

-

-

-

-

-

-

推荐阅读

推荐阅读

最新活动

最新活动- more

新闻排行榜

新闻排行榜

- 日榜

- 周榜

- 月榜

-

1 “十四五”前瞻:云南、河北、广东、四川4省26GW+光伏规划披露

- 今年4月9日,国家能源局综合司曾发布《关于做好可再生能源发展十四五规划编制工作有关事项的通知》指出,十四五期间可再生能源将成为能源消费增量主体,并提出力争在2030年非化石能源消费占比20%的战略目标。十四五

-

2 科技赋予企业“绿色”硬核

- 可移动的光伏电站组件标准化测试实验室建在光伏电站现场,问题组件被各类高科技检测设备精准无误查找;无人机红外拍摄精确诊断热斑组件位置,替代人工巡检;一桶桶餐厨废弃物被无害化处理并资源化利用;一套套城市污水

-

3 光伏怎么就火了?

- A股长假节后迎来开门红,沪深指数高开,光伏板块一飞冲天,光伏概念节后首日大涨接近6%,盘中接近40只光伏概念股涨停,可谓是火爆异常。事实上,早在四月份,《每日财报》就曾撰文提示过光伏产业的投资机会,并对产

-

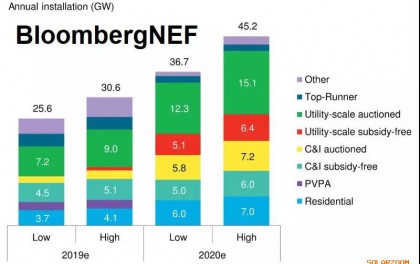

1 中国光伏行业协会:看好2020光伏市场,期待智能光伏再创辉煌

- 6月23日,国家能源局公布了2020年光伏发电项目国家补贴竞价结果,共434个项目纳入2020年国家竞价补贴范围,总装机容量2596.7208万千瓦,其中普通光伏电站295个、装机容量2562874万千瓦,工商业分布式光伏发电项目 13

-

2 东方日升获DEG融资加持,全球化战略布局扬帆起航

- 近日,东方日升新能源股份有限公司(300118)宣布与德国投资开发银行(DEG)签订了为期15年、金额为4500万美元的项目贷款合同,共同出资人为ICCF欧盟气候变化基金(由法国开发署,欧洲投资银行和11家欧洲开发金融机构共同

-

3 光伏产业链全梳理!

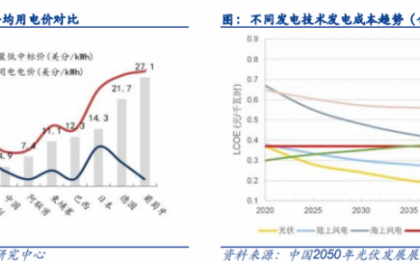

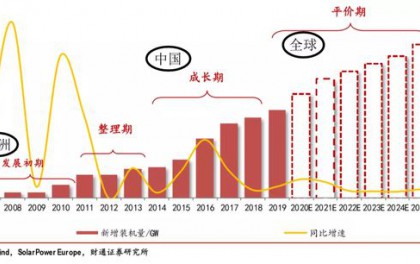

- 光伏-高景气光伏产业兴起于欧洲,光伏行业发展至今,主要经历了4个阶段,在初期刚推出大规模商业化,新增装机量年复合增速为81%,成长期(主要发展地在中国)增速为22%,目前平价期刚刚开启。近年来,光伏技术进步使得

-

4 光伏行业:新能源革命黄金时代已来

- 投资要点事件:国庆假期海外光伏龙头股价全线大涨,涨幅最高的福莱特玻璃期间涨幅达到48%,涨幅最小的阿特斯涨幅达到20%,平均涨幅高达36%。我们认为国庆假期海外光伏龙头标的全线大涨,主要原因在于近期各国对碳减

-

5 分布式光伏运维标准正式印发!明年1月1日起实施!

- 近日,国家标准化管理委员会发布了光伏标准《分布式光伏发电系统集中运维技术规范》,标准号:GB/T38946-2020,该标准将于2021年1月1日开始实施。点击此处下载原文

-

1 中国光伏行业协会:看好2020光伏市场,期待智能光伏再创辉煌

- 6月23日,国家能源局公布了2020年光伏发电项目国家补贴竞价结果,共434个项目纳入2020年国家竞价补贴范围,总装机容量2596.7208万千瓦,其中普通光伏电站295个、装机容量2562874万千瓦,工商业分布式光伏发电项目 13

-

2 “十四五”可再生能源规划将出炉,风光个股暴涨

- 本周两个交易日以来,A股和H股市场的光伏个股并不平静,平均涨幅已为3%,其中A股光伏的成交量4227.95万手,总市值高达2.74万亿。这也是继7月31日一周以来,暴涨最厉害的两天。如果再结合上周五的个股走势来看,光伏

-

3 宁德时代真要进军光伏?首单25亿已落地

- 9月14日,无锡先导智能装备股份有限公司发布公告,公司拟引入宁德时代新能源科技股份有限公司作为战略投资者。公告显示,先导智能拟募资不超25亿元,投资于先导高端智能装备华南总部制造基地项目等5个项目。发行价格

-

4 截止2020年9月单晶硅片企业产能及扩产计划汇总

- 截止2020年9月单晶硅片企业产能及扩产计划汇总一、隆基股份保山隆基10GW、保山隆基三期(腾冲隆基、保山园中园)20GW目前重点建设中、丽江隆基10GW、曲靖隆基规划产能30GW目前重点建设中、宁夏单晶产能35GW、马来隆基

-

5 HJT成本有望与PERC成本持平

- 随着光伏产业持续发展,平价上网进程加快,光伏企业面临着转型升级,降本增效的严峻考验。目前,作为光伏市场主流的电池产品,PERC电池降本增效的空间越来越小,国内光伏企业不断瞄向新型技术,多种新技术开始稳步推