摘要:近年来,低成本和高效率的多晶硅已经成为最主要光伏材料之一。本文从太阳能电池制备工艺角度出发,综述了国内外近年来关于对铸造多晶硅杂质和缺陷处理方面的工艺研究进展。分析比较了各种处理工艺,包括磷吸杂、铝吸杂、磷铝共吸杂和多孔硅吸杂对杂质吸除效果、少子寿命的影响。也分析了钝化和热处理工艺对多晶硅材料性能的影响。综合考虑成本要求和除杂效果,高温P-AI联合吸杂以及多孔硅吸杂是较好的选择,它们可能在未来的铸造多晶硅除杂工艺领域中占据重要地位。

一、引言

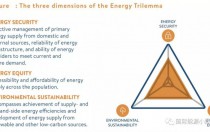

随着国际原油的价格突破100美元/桶,能源问题变得愈来愈严峻。与此同时,环境问题也要求新能源能够替代化石能源。自1954年贝尔实验室研制出第一块太阳电池以来,光伏材料为基础所制得的太阳电池直接将太阳能转化为电能,这被公认为解决能源和环境问题最有效的途径之一。

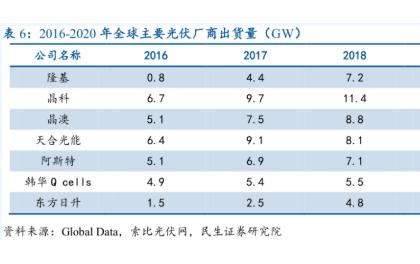

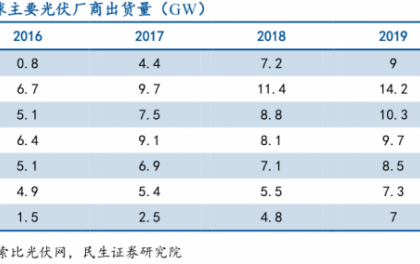

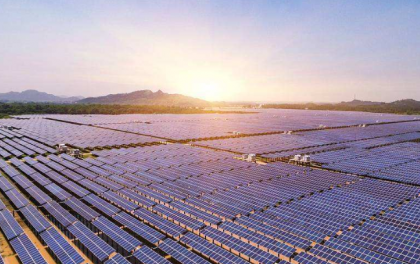

在过去的五年中,光伏产业的年增长率超过了40%,成为目前发展最快的产业。2006年,全球太阳能电池产能达到了2520MWp,创造了一个价值120亿欧元的产业。据商业分析,2010年的太阳能产值将达到400亿欧元。

多晶硅作为太阳能电池的主要原料之一,以其相对低廉的成本,成为最重要的原材料,目前已经占据市场50%以上的份额,并且市场份额还有继续扩大的趋势。但是,由于太阳能用多晶硅原材料很多都来源于微电子工业的头尾料,从而导致太阳能用铸造多晶硅中存在大量的微缺陷和氧、氮、碳等非金属杂质,以及较多的铁、铜、镍、锰、钛等金属杂质。多晶硅中位错、晶界等这些扩展缺陷存在的悬挂键和金属杂质是少数载流子的复合中心,这些金属杂质和微缺陷在硅禁带中引人了深能级,成为光生少数载流子的复合中心,从而减少了少数载流子的寿命,严重影响了太阳电池的光电转换效率。如何消除这些因素对多晶硅电池的影响就成为当前研究的主要课题之一。

本文从太阳能电池制备工艺角度出发,综述了国内外近年来关于对铸造多晶硅杂质和缺陷的处理方法的报道,分析比较了各种处理工艺对杂质吸除效果、少子寿命的影响,并对未来的技术和工艺发展的趋势做出了展望。

二、吸杂工艺

吸杂可分为外吸杂和内吸杂,内吸杂是利用硅中氧沉积所产生的缺陷作为“陷阱”,以此捕获硅体内的杂质,从而在表面形成一层“洁净”区域用于制备器件,一般用于IC(Integrated Circuit)行业。外吸杂是采用外部吸收的方式,使金属杂质从活跃区域移动到不产生负面效果的区域,一般是采用磷、铝的单独吸杂或两者的共同吸杂。太阳电池作为体器件,其吸杂只能使用外吸杂。

一般而言,吸杂的主要过程是:(1)杂质的释放。金属杂质在多晶硅体内的存在方式有间隙位、替位态、沉淀或和其它杂质形成复合体,而这些形态中只有间隙态的才是可移动的,所以只有把以其它形态的金属变位间隙形态才可以被快速吸杂。(2)杂质的快速扩散。这些已变为间隙太的金属杂质快速扩散,到达吸杂点。(3)杂质在预定的吸杂位置被捕获。这些预定的吸杂位置可以是缺陷、空位或固溶度增强的区域,而且这些吸杂区域要对杂质原子具有更牢固的束缚能,以使这些被吸杂的杂质不致于被再次释放。

1、磷吸杂

磷吸杂是利用浓磷扩散形成重扩散层,它的吸杂原理包括驰豫吸杂和分凝吸杂,分凝吸杂部分是由于费米能级效应和离子成对效应而形成的在重扩散层的增强溶解;驰豫吸杂部分是由重扩散形成的位错网络,同时由于硅扩散时形成过量的自间隙原子而导致金属杂质从替位位置移动到间隙位置,导致了扩散速度的增加,从而加速磷吸杂的完成。从原则上讲,可以将晶体硅内的金属杂质浓度降到很低。

硅太阳电池通常是利用p型材料,然后进行磷扩散,在硅片表明形成一层高磷浓度的n型半导体层,构成p-n结。而磷吸杂则是利用同样的技术,在制备p-n结之前,在850-900℃作用热处理1-2h,利用三氯氧磷(POCI3)液态源,在硅片两面扩散高浓度的磷原子,产生磷硅玻璃(PSG),它含有大量的微缺陷,成为金属杂质的吸杂点;在磷扩散的同时,金属原子也扩散并沉积在磷硅玻璃层中;然后通过HPO3、HNO3和HF等化学试剂,去除磷硅玻璃层,将其中的金属杂质一并去除,然后在制备p-n结,达到金属吸杂的目的。

磷吸杂的工艺过程如下图:

在吸杂的过程中杂质的释放和扩散要求吸杂温度不能过低,如果温度过低则不利于杂质的溶解和扩散;而吸杂的驱动力—杂质的分凝又要求吸杂温度不能过高,如果温度过高则不利于杂质分凝到吸杂区域,这两方面的因素共同作用导致吸杂有一个最佳的吸杂温度。

在吸杂的过程中杂质的释放和扩散要求吸杂温度不能过低,如果温度过低则不利于杂质的溶解和扩散;而吸杂的驱动力—杂质的分凝又要求吸杂温度不能过高,如果温度过高则不利于杂质分凝到吸杂区域,这两方面的因素共同作用导致吸杂有一个最佳的吸杂温度。

在恒温吸杂基础上发展起来的变温吸杂(如图3所示)是在吸杂的过程中通过改变吸杂的温度和时间来达到最佳的吸杂效果。具体要求是先高温吸杂一段时间,然后再缓慢冷却到较低的温度再吸杂一段时间。结果表明变温磷吸杂的效果明显优于恒温磷吸杂,特别是在原生多晶硅中的高质量区域。进一步而言,变温磷吸杂工艺吸杂效果好,且和通常的太阳电池制造工艺兼容,可以在不增加成本的情况下,有效地提高铸造多晶硅太阳电池的光电转换效率。

但是磷吸杂也有其缺陷。对于替位态杂质,如As、Sb、Sn和Zn等,磷吸杂对它们没有影响,主要原因是替位态的杂质在扩散时,采用“踢出”机制,扩散速度低,因此很难扩散到磷吸杂层而被去除。

铸造多晶硅磷吸杂的效果还受到其它因素如温度、时间等的制约。法国的Perichaud就温度和时间对磷吸杂的影响做了相关实验,如图2所示为铸造多晶硅中少数载流子扩散长度随磷吸杂时间的变化。从图中可以看出,随着吸杂处理时间的延长,少数载流子扩散长度越来越大;而在2h内,850℃和900℃吸杂后的扩散长度相同,但是随着时间的延长,900℃磷吸杂的扩散长度明显要大,说明高温有利于金属吸杂。

但是,温度对磷吸杂效果的影响并非如此简单。如果磷吸杂温度不高会使部分金属沉淀难以被溶解,然而吸杂的驱动力—杂质的分凝又要求吸杂温度不能过高,如果温度过高则不利于杂质分凝到吸杂区域,这两方面的因素共同作用导致吸杂有一个最佳的吸杂温度。

但是,温度对磷吸杂效果的影响并非如此简单。如果磷吸杂温度不高会使部分金属沉淀难以被溶解,然而吸杂的驱动力—杂质的分凝又要求吸杂温度不能过高,如果温度过高则不利于杂质分凝到吸杂区域,这两方面的因素共同作用导致吸杂有一个最佳的吸杂温度。

2、铝吸杂

2、铝吸杂

除磷吸杂外,铝吸杂也是铸造多晶硅太阳能电池工艺的常用吸杂技术。铝吸杂是利用金属杂质在铝中的固溶度远大于在硅中固溶度的原理进行吸杂的。在700-900℃时,许多重金属杂质在铝中的固容度比在硅中的固溶度高4-10个数量级。铝薄膜的沉积可以作为太阳电池的背电极,也可以起到铝背场作用。并且,金属杂质在硅中的扩散速度远大于磷、硼等替位式元素。

实验方面,也有大量关于铝吸杂的报道,在铝合金的化或后续的热处理中,硅中的金属杂质会扩散到AISi合金层或高铝浓度掺杂层沉淀,从而导致体内的金属浓度大幅度减小。然后,将硅片在化学溶液中去除AISi层、高铝浓度掺杂层,达到去除金属杂质的目的。石湘波等系统研究了不同的铝吸杂温度和方式及对硅片少子寿命、电性能和量子效率的影响,发现在CTP(conventional thermal processing)吸杂时600,700℃的低温铝吸杂所得到的少子寿命较高;而在RTP吸杂时830℃能得到高达93.8s的少子寿命。同时发现对于RTP铝吸杂,双面镀铝少子寿命提高明显,对于CTP单面镀铝少子寿命高明显,同时发现高温会使硅片的少子寿命退化。试验表明在830℃时提供了最适合的杂质吸附条件。

但是进一部研究表明,对于质量好、少数载流子寿命高的铸造多晶硅和直拉单晶,铝吸杂的效果并不明显。

磷吸杂比铝吸杂快,但铝吸杂的吸杂能力和稳定性高于磷吸杂。所以在实际铸造多晶硅太阳电池工艺中,常常将铝吸杂和磷吸杂结合使用,以提高金属吸杂的能力。

3、磷-铝共吸杂

磷吸杂要比铝吸杂快,而铝吸杂的吸杂稳定性又高于磷吸杂。磷-铝共吸杂兼顾了两者的优点,同时磷-铝的互扩散还加强了对重金属杂质的吸收作用,更有利于产生较深的发射结。磷铝共吸杂是在一侧为磷源另一侧为铝源的条件下进行吸杂的。在磷-铝共吸杂下,少数载流子扩散长度增加,提高了少子寿命。

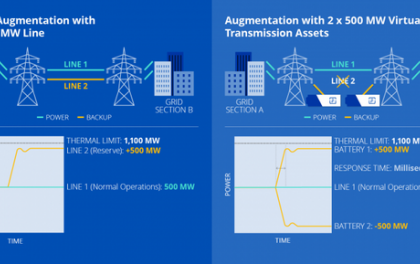

图4是在不同材料多晶硅中,在经过同样的传统热处理工艺之后,进行磷吸杂、铝吸杂、磷-铝共吸杂这种吸杂工艺时的吸杂效果图。结果表明磷-铝共吸杂的吸杂效果最好。

图4是在不同材料多晶硅中,在经过同样的传统热处理工艺之后,进行磷吸杂、铝吸杂、磷-铝共吸杂这种吸杂工艺时的吸杂效果图。结果表明磷-铝共吸杂的吸杂效果最好。

采用磷-铝共吸杂,多晶硅的最佳退火温度为875℃。以及考虑在有氧和碳的存在下对其吸杂效率的影响。

图5是在不同的温度范围里,经过快速热处理之后的少数载流子的扩散长度。结果表明采用磷-铝共吸杂时,多晶硅的最佳快速退火温度是875℃,应尽量避免或缩短多晶硅的高温热处理。

图5是在不同的温度范围里,经过快速热处理之后的少数载流子的扩散长度。结果表明采用磷-铝共吸杂时,多晶硅的最佳快速退火温度是875℃,应尽量避免或缩短多晶硅的高温热处理。

国内赵慧等人研究了浓磷扩散吸杂、铝吸杂以及磷-铝联合吸杂双面蒸铝对于多晶硅的影响,并在此基础上制备多晶硅太阳电池。测量吸杂前后硅片的有效少数载流子寿命的变化趋势,采用吸杂后的多晶硅片制备1cm*1cm的太阳电池,与未吸杂的多晶硅太阳电池比较,研究多晶硅太阳电池的电学特性变化。结果表明:(1)磷-铝联合吸杂对于硅片少子寿命的提高最大,达30us以上,其次是磷吸杂,铝吸杂再次之。(2)采用吸杂后的多晶硅片制备了1cm*1cm的太阳电池,与相同条件下未经吸杂制备的电池相比,发现三种吸杂方式都能提高电池的各项电学特性,其中磷-铝联合吸杂对电池效率提高最大,达40%以上,最差为铝吸杂,只提高15%左右,这与吸杂后所测得的少子寿命的变化趋势一致。(3)三种吸杂方式在不同程度上促进了硅片界面晶格应力对重金属杂质的吸附作用,减少了载流子的复合中心,从而提高了有效少数载流子的寿命,而有效少数载流子的寿命直接影响到电池的效率。

石湘波等人研究了不同温度下磷吸杂、铝吸杂和磷-铝共吸杂对少子寿命、太阳电池电性能影响。结果表明,磷铝共吸杂少子寿命的增加比仅用磷、铝单独吸杂都明显,但3种吸杂方式对太阳电池电性能都没太大影响。

高温会造成多晶硅的退化,采用磷铝共吸杂,应尽量避免或缩短多晶硅的高温热处理。在磷吸杂、铝吸杂、磷铝共吸杂3种吸杂方式中,磷铝共吸杂结合了磷吸杂和铝吸杂的优点,吸杂效果最好。吸杂能有效地提高硅片的少子寿命,但对多晶硅电性能的改善却不明显。

4、多孔硅吸杂

除了传统的利用P或AI或B进行吸杂外,目前利用多空硅进行吸杂也是研究的热点之一。

多孔硅是一个由小孔组成的网状结构,小孔的尺寸在10-1000nm,由于其具有纳米尺寸的小孔结构,试验表明,在多晶硅上经化学沉积多孔硅层,不仅能够有效的充当太阳电池的减反射层,而且由于这种结构在多晶硅表面形成了一层损伤层,它成为杂质和缺陷的有效吸杂中心;通过试验发现,在多晶硅上制备多孔硅,氮气气氛下高温退火后,多晶硅的少子寿命有了明显的提高。

从表和图可以看出,高的退火温度和和适当退火时间将有效提高多孔硅的吸杂能力。如果多孔硅吸杂和磷吸杂结合起来,将会产生良好的效果(见表2)。

此外,多孔硅有希望将表面织构化、钝化和制备表面减反射层一步完成而且工艺简单,将有效地降低成本。而且少子寿命能由原来的1.4提高到25.6s。相比之下,多孔硅吸杂工艺简单,更适合工业生产,将是未来最有效的吸杂方式之一。

三、钝化工艺

多晶硅中位错、晶界等这些扩展缺陷存在的悬挂键和金属杂质是少数载流子的复合中心,采用钝化的手段来中和这些复合中心就成为提高材料性能的有效途径。目前通常采用两种钝化方式氢钝化和氧化钝化。最佳的钝化工艺是顶部进行的氧钝化结合底部进行的氢钝化。

为了降低晶界、位错等缺陷的作用,氢钝化已经成为铸造多晶硅太阳电池植被工艺中比不可少的步骤,可大大降低晶界两侧的界面态,从而晶界复合,也可以境地位错的复合作用,最终明显改善太阳电池的开路电压。

氢的主要作用是钝化晶界、位错和电活性杂质的电学性能。氢钝化的效果是与硅中氢的外扩散和在缺陷处的沉积相关的。氢钝化通常和SiN减反射膜的制备同时进行。样品利用等离子增强化学气相沉积(PECVD)技术,在铸造多晶硅表面制备一层SiN减反射层,同时,氢杂质被扩散进入晶体硅。

氢还可以钝化晶体硅的表面。氢原子与悬挂键结合,可以消除表面态,改善材料的性能。在中、低温(低于900℃以下)情况下被铁沾污后的多晶硅材料经磷吸杂处理后再结合氢钝化可以显著地改善材料的电学性能;而对于高温(1100℃)情况下被铁沾污后的多晶硅材料经磷吸杂处理后其少子寿命降低,使接着进行的氢钝化也没有明显效果。磷吸杂和氢钝化可以有效地改善被铁沾污后的多晶硅的电学性能,但是改善的效果与铁在硅体内的不同存在形态有关。磷吸杂和氢钝化中只对以间隙态或以其他复合体形态存在的铁有明显的吸杂作用,而对于以沉淀形态存在的铁却没有作用;氢钝化在金属杂质被吸杂移走之后才是最有效的。

四、热处理工艺

在铸造多晶硅中,由于原料来源的广泛,导致多晶硅中含有大量的原生氧、碳、及氮,并且在铸造过程中,很容易由坩埚引入氧杂质。对于碳及氮,由于其在硅中的分凝系数远小于1,所以对多晶硅的影响不大。

如果在铸造多晶硅中的氧是间隙氧,将对多晶硅的性能没有影响,但是,如果形成了热施主或氧沉淀,这些热施主和氧沉淀将成为复合中心或引入成为复合中心的二次缺陷,导致硅材料少子寿命降低,直接影响太阳能电池的光电转换效率。

通过热处理,结合碳和氮对氧生成原生氧沉淀的作用,从而降低氧对太阳能电池光电性质的影响。

由图7可以看出,当多晶硅片在N2和O2环境下,850、900、1150℃下退火,少子寿命都有很大提高,并且在O2中退火比在N2中退火少子寿命上升得更多,可能由于在高温退火时大量杂质扩散到晶界处,减少了复合中心。此外,间隙硅原子填充了空位或复合中心从而导致寿命提高。

从图8可以看出,不同的处理时间对间隙氧浓度的影响也是很大的。在1050℃时所生成的氧沉淀浓度最大,而在低温下(750℃和850℃)单步热处理所形成的氧沉淀量较小。

从图8可以看出,不同的处理时间对间隙氧浓度的影响也是很大的。在1050℃时所生成的氧沉淀浓度最大,而在低温下(750℃和850℃)单步热处理所形成的氧沉淀量较小。

对于铸造多晶硅中的氧的热处理,其原理十分复杂,既需要严格的温度和时间控制,又要充分考虑氮、碳等元素的影响,还需要充分认识到多晶硅中复杂的缺陷和晶界对于氧沉积的作用,是一个十分综合的工艺过程。

五、结论和展望

上述提及的各种吸杂、钝化或热处理工艺都可在不同程度上能够提高铸造多晶硅的性能,但是仅采用其中任何一种工艺所取得的产品均不尽如人意。因此,实际生产过程中通常采用多种工艺联合的方法来更好地去除多晶硅中的杂质,增加少数载流子的寿命,从而获得能够满足人们要求的转换率更高的多晶硅太阳能电池。但是,工艺过程的增加必然会带来成本的大幅度增加。综合考虑成本要求和除杂效果,变温P-AI联合吸杂以及多孔硅吸杂是较好的选择,也是目前研究最多同时也是应用较多的是两种工艺,它们将在未来的铸造多晶硅除杂工艺领域中占据主导地位。

此外,氧化物吸杂技术日趋成熟,但离实际应用仍有一段距离。利用氢或氨离子注入多晶硅中使之形成缺陷从而起到吸杂作用仍处于实验室水平,有待进一步开发。

- 推荐

- 政策

- 市场

- 企业

- 产业

- 技术

- 专栏

- 招标

- 更多

- 行情

- 财经

- 展会

- 光热

- 储能

- 碳交易

- 能源互联网电改

-

- Intersolar Europe展览会宣布推迟六周

-

1星期前

1星期前 pv-tech

pv-tech IntersolarEurope光伏展览会

IntersolarEurope光伏展览会

-

- 第五届国际储能创新大赛参赛项目火热征集中

-

1个月前

1个月前 中关村储能产业技术联盟

中关村储能产业技术联盟 国际储能创新大赛

国际储能创新大赛

-

- 第十届储能国际峰会暨展览会2021(ESIE2021)定档明年4月

-

1个月前

1个月前 索比光伏网

索比光伏网 储能国际峰会

储能国际峰会

-

- 2021第四届京津冀光储充品牌展

-

1个月前

1个月前 欧乐光伏网

欧乐光伏网 光储充品牌展

光储充品牌展

-

-

-

-

- 第十五届亚洲光伏创新与合作论坛在杭州召开

-

3个月前

3个月前 索比光伏网

索比光伏网 亚洲光伏展

亚洲光伏展

-

-

- 第十五届AsiaSolar亚洲光伏创新展会在杭州召开

-

3个月前

3个月前 索比光伏网

索比光伏网 AsiaSolar亚洲光伏创新展会

AsiaSolar亚洲光伏创新展会

-

- 以法为“舵”:助推可再生能源发展

-

1年前

1年前 《中国人大》杂志2020年第1期

《中国人大》杂志2020年第1期 可再生能源

可再生能源

-

- 河南提前下达可再生能源发展专项资金,八企业获1842万元

-

1年前

1年前 大河报网

大河报网 可再生能源发展

可再生能源发展

-

- 能源转型2020:不可预见的奇迹

-

1年前

1年前 角马能源

角马能源 能源转型,能源物联网

能源转型,能源物联网

-

-

-

-

-

-

-

推荐阅读

推荐阅读

最新活动

最新活动- more

新闻排行榜

新闻排行榜

- 日榜

- 周榜

- 月榜

-

1 光伏快报(2021年2月10日)

- 【光伏快报】2021年2月10日 索比光伏网精选光伏资讯!【头条】索比行研:超薄硅片、可结合异质结TOPCon,电池+组件技术MWT的现状与潜力【要闻】刚刚!通威晶科联姻:共建4.5万吨高纯晶硅+15GW硅片+再签6.5GW硅片长单【

-

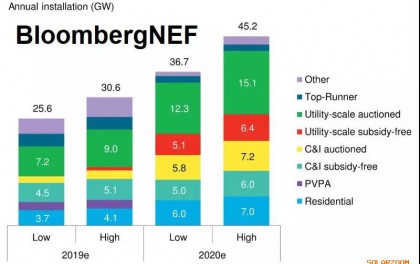

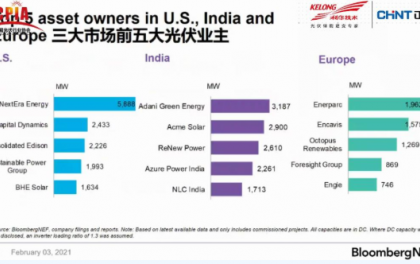

2 彭博新能源财经栾栋:2021年全球光伏市场七大趋势分析

- 2月3日,由中国光伏行业协会主办的光伏行业2020年发展回顾与2021年形势展望研讨会在线上召开,彭博新能源财经高级分析师栾栋就《2020年全球光伏市场发展情况以及2021年展望》做了分享报告,其中对于2021年全球光伏行

-

3 晶澳王梦松:PERC效率很难突破24% 迭代和叠层技术有望成趋势

- 2月3日,光伏行业2020年发展回顾与2021展望研讨会通过网络会议形式召开,晶澳太阳能科技股份有限公司高级副总裁助理兼资深产品技术专家王梦松就晶硅电池技术发展趋势做了精彩分享。世界上第一块晶体硅太阳能电池是19

-

4 “电荒”!储能滞后抑制新能源装机

- 若无新增规划电源,预计到2025年长三角最大电力缺口将超过4000万千瓦。我国电力消费呈中部喊饿、东部喊紧、西部喊饱的失衡状态。新能源将成为我国的主力电源,但不宜过早、过快大规模淘汰煤电。建议加快推进储能发展

-

5 美国太阳能工业协会:或将太阳能投资税收抵免(ITC)延长五年

- 2月8日,美国太阳能工业协会(SEIA)华盛顿特区,众议院筹款委员会税收政策小组委员会的议员重新制定了《可再生能源和效率法案》(绿色法案)。该法案包括几项重要的太阳能条款,包括将太阳能投资税收抵免(ITC)延长五年

-

1 硅片涨价!中环210mm报价5.6元/片

- 2月4日,索比光伏网获悉,中环股份对单晶硅片报价略作上调

-

2 东方日升事件:光伏协作与理想主义的终结

- 1月29日,东方日升发布2020年度业绩预告,归母净利润1.6亿-2.4亿元,同比大幅下降。在2月1日的补充公告中,东方日升指出公司光伏电池片及组件产量增加、相关光伏产品实现的销售收入增加,但由于受上游原辅料价格上涨

-

3 隆基硅片涨价!M10硅片报4.05元/片

- 2月5日,隆基股份发布最新硅片价格。与1月25日相比,G1(158.75mm)、M6(166mm)尺寸价格上涨0.1元/片,M10(182mm)尺寸价格上涨0.15元/片。近来硅料价格持续上涨,硅片企业成本面临一定压力,向下游逐级传导也是一种必

-

4 量产效率25.2%!钧石能源异质结电池获第三方认证

- 近日,钧石能源生产基地传来喜讯,钧石能源HDT异质结太阳能电池量产产品的最高转换效率达到了25.2%并经TUV北德公司权威检测认证,这是目前市场上,量产的异质结电池所达到的最高纪录!北德TUV认证证书(局部)据悉,

-

5 刚刚!通威晶科联姻:共建4.5万吨高纯晶硅+15GW硅片+再签6.5GW硅片长单

- 2021年2月9日,通威股份发布关于与晶科能源签订战略合作协议的公告。公告称,双方在继续执行基于此前签订的硅料长单采销协议的基础上,再附加三年合计约6.5GW的硅片长单采销合作,合作期为2021-2023年,价格采用市场

-

1 又一只光伏ETF明日上市,重仓隆基、通威、阳光电源!

- 近日,索比光伏网获悉,银华光伏50ETF(交易代码:516880)将于1月18日上市,为投资者提供更多选择。近年来,各国政府不断重视碳排放给地球带来的压力,光伏作为一种清洁发电方式,是实现碳达峰、碳中和目标的重要途

-

2 协鑫新能源5亿美元债重组计划获重大进展

- 2月1日,保利协鑫与协鑫新能源联合发布公告,宣布继2020年12月23日提请的协鑫新能源5亿美元2021年到期、票息7.1%优先票据的重组计划取得重大进展:该票据的交换要约已终止,自然过渡到百慕大计划实行重组。截至本联

-

3 全球碳中和竞赛开启:30国竞逐新目标、31省市区发布绿色低碳规划

- 2020年,中国向联合国大会宣布二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和,2020年中央经济工作会议也将做好碳达峰、碳中和工作作为2021年八大重点任务之一。碳中和是什么?根据IPCC特别报告《全

-

4 官宣!辛保安任国家电网公司董事长

- 1月18日,国家电网在公司领导介绍中明确,辛保安担任董事长、党组书记。至此,空悬一个多月的国家电网一把手位置终于明确!辛保安简历:辛保安,男,汉族,1960年10月生,河南辉县人,中共党员,1982年7月参加工作,

-

5 硅片涨价!中环210mm报价5.6元/片

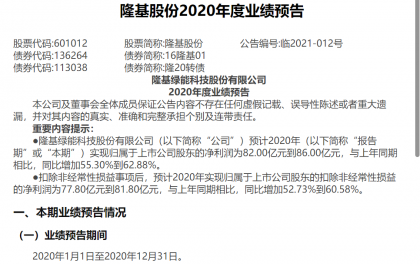

- 2月4日,索比光伏网获悉,中环股份对单晶硅片报价略作上调