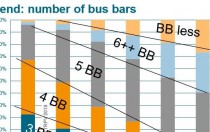

2O世纪7O年代铸造多晶硅的出现逐渐打破了单晶硅材料长期垄断的地位,它以高性价比不断排挤单晶硅市场。在2O世纪8O年代末,其市场占有率仅为1O 左右,而到了2003年,其占有率就高达56.3%。成为最主要的光伏材料。但是多晶硅中铁、铜、镍等重金属杂质含量很高口。这些杂质形成深能级,成为少数载流子的复合中心,影响了少子寿命和太阳电池的电性能。通常采用吸杂来提高硅片的质量,国内外许多科研人员对多晶硅的吸杂进行了研究。

太阳电池制作中常用的吸杂方式为磷吸杂、铝吸杂和磷铝共吸杂。

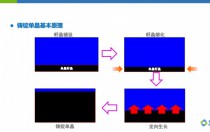

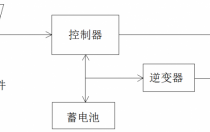

磷吸杂是利用浓磷扩散形成重扩散层,它的吸杂原理包括驰豫吸杂和分凝吸杂,分凝吸杂部分是由于费米能级效应和离子成对效应而形成的在重扩散层的增强溶解;驰豫吸杂部分是由重扩散形成的位错网络,同时由于硅扩散时形成过量的自间隙原子而导致金属杂质从替位位置移动到间隙位置,导致了扩散速度的增加,从而加速磷吸杂的完成。由于POCl3能形成10 cm 的浓磷吸杂层,所以文中使用POCl3为磷源进行磷吸杂。

铝吸杂是利用金属杂质在铝硅合金中的固溶度大于在硅中的固溶度(最少为10,而铁的分凝系数在750-950℃范围时为1O5~1O6,并且金属杂质在硅中的扩散速度远大于磷硼等替位式元素。当存在铝吸杂层后,进行一段时间的高于磷铝共熔点(577℃)的热处理,金属杂质就被吸附到铝层,以此来改变硅片的性能。

磷吸杂要比铝吸杂快,而铝吸杂的吸杂稳定性又高于磷吸杂。磷铝共吸杂兼顾了两者的优点。通常磷铝共吸杂是在一侧为磷源另一侧为铝源的条件下进行吸杂的。

文中研究了不同温度下磷吸杂、铝吸杂和磷铝共吸杂对少子寿命、太阳电池电性能影响。同时分析了缓慢降温对磷吸杂的影响。

一、实 验

1、实验材料

实验过程中采用A公司的铸造多晶硅片。氧炭含量中等,面积为125 mm×125 mm,厚度为330μm左右,电阻率为0.5-2 Ω·m。

2、试验方案

吸杂通常包括金属杂质的释放、扩散和捕获3个步骤,吸杂的温度、冷却速度、吸杂的时间、金属杂质的类型是吸杂效率的重要影响因素。文中按下列方案进行了磷吸杂、铝吸杂和磷铝共吸杂的研究:

1)在900℃条件下进行2h热处理和2h磷吸杂,分别采用急剧降温和缓慢降温,观察温度变化对磷吸杂的影响。

2)在800℃、900℃和1 000℃条件下进行2h的磷吸杂并在氨气中退火到700℃。

3)单面蒸镀2μm的铝,然后在800℃ 、900℃和1000℃条件下进行2h的铝吸杂。

4)一面蒸镀2 μm的铝,一面为预先淀积的磷源,在800℃、900℃和1000℃条件下进行2 h的磷铝共吸杂处理,并在氮气中退火到700℃。

3、实验过程

样品全部为6O片多晶姊妹片(由同一多晶硅砖切下的具有相似晶粒分布的硅片,有相同的晶体结构分布),在m(HF):m(HNO3):m(CH3COOH)=8:1:2的混合溶液中共去除了15~20μm的损伤层。清洗干燥后,其中15片硅片3片一组分为a,b,c,d,e 5组。a组未进行任何热处理,直接测其少子寿命;b组在900℃的氮气中进行2 h的热处理;c组在900℃条件的氮气中进行2 h的热处理后,并在氮气中退火到700℃(降温速度为5℃/min);d组在900℃ 条件下进行了2 h的磷吸杂I e组在900℃条件下进行了2 h的磷吸杂后退火到700℃(降温速度为5℃/min)。之后测定a,b,c,d,e 5组的少子寿命。另外45片每15片一组共分为f,g,h 3组,f组每5片一组在扩散炉中分别在800℃、900℃和1 000℃的3种温度条件下进行2 h的磷吸杂并在氮气中退火到700℃(降温速度为5℃/min)。蒸铝在硅片上铝的厚度为1.2m时经烧结后铝层的覆盖率为100 ,故文中在需蒸镀铝层的实验硅片上均蒸镀层。g组样品在550X型的真空镀膜机中单面蒸镀2 μm的铝,之后每5片一组在通氮气的石英管中将温度控制在800℃、900℃和1 000℃条件下进行2 h的铝吸杂。h组样品在850℃条件下在扩散炉中采用浓磷单面扩散扩散30 min,表面的浓磷层作为磷源;然后在真空镀膜机中对未扩磷面蒸镀2μm的铝l接着5片一组在通氮气的石英管中将温度控制在800℃、900℃、1 000℃的条件下进行2 h的磷铝共吸杂,并在氮气中退火到700℃(降温速度为5℃/min)。吸杂结束后,f组样品在80℃、质量浓度为2OOg/L的NaOH溶液中腐蚀5min,确保磷吸杂层彻底去除。g,h两组样品先在体积分数为20 的Hcl中腐蚀10min,然后用去离子水冲洗干净。接着在m(HF):m(HNO3):m(CH3COOH):==8:l:2的酸性溶液中腐蚀1min,此时硅片共被去除了2Oμm的厚度,确保了吸杂层的完全去除。

f,g,h 3组样品清洗干燥后,测其少子寿命,然后按下述工艺将f,g,h 3组样品制成太阳电池:清洗干燥一扩散制结一刻蚀一去磷硅玻璃一清洗干燥一PECVD镀减反膜一丝网印刷电极一烧结。

二、结果和分析

采用暂稳态光电导少子寿命测试仪对热处理后和吸杂后试验硅片的少子寿命进行测试,分析热处理对硅片的影响以及吸杂效果。首先在硅片上滴几滴浓度为0.08 mol/L的碘酒,把硅片上的碘酒涂均,然后把待测硅片装入一透明的塑料袋中并密封好,确保硅片上没有气泡,用此方法来钝化表面,以确保测得的值完全反映体内少子寿命。在做成太阳电池后,用I-V测试仪测其电性能,并比较其差异。

1、热处理方式对硅片的影响

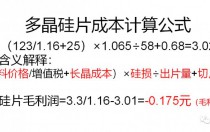

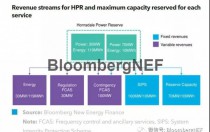

比较原始硅片,通人氮气在900℃条件下进行2 h热处理,通氮气在900℃条件下进行2 h热处理后退火到700℃ ,在900℃条件下进行2 h磷吸杂和在900℃的温度条件下进行2 h磷吸杂并退火到700℃后硅片的少子寿命如图1所示。可以看出,硅片在经过900℃高温处理加热后,均会导致少子寿命降低。原始硅片在900℃进行2 h热处理后,少子寿命降低到5μs以下。这是因为高温导致位错密度增加从而使间隙金属杂质增多,同时又容易造成金属杂质污染。缓慢降温并未使这一情况得到任何改善,反而因其在高温中时间长而导致少子寿命的进一步降低。为了给磷吸杂中的驰豫吸杂提供充足的沉积时间,故在900℃条件下完成2 h磷吸杂后,即退火到700℃(降温速度为5℃/min)。图2反映了不同温度条件下吸杂后的少子寿命,可见少子寿命并没有太大改善。这是因为高温过程会导致缺陷密度的增加,使金属在缺陷处被捕获几率增大,削减了由于缓慢降温使金属充分沉积到吸杂区域所形成的硅片少子寿命的增加,故在此缓慢降温并没使少子寿命升高(文中涉及到磷吸杂的均采用了5℃/min的缓慢降温)。

2、3种吸杂方式吸杂后少子寿命的比较

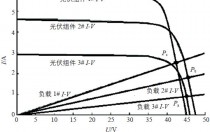

由图2可以看出,3种吸杂方式在800℃的温度条件下吸杂后,硅片均少子寿命均高于图1所示的初始值。比较3种不同的吸杂方式,发现磷铝共吸杂的效果比磷、铝单独吸杂的效果好,这是由于磷铝共吸杂结合了磷吸杂快速和铝吸杂稳定且吸杂能力强的优点。但是3种吸杂方式从800℃、900℃到1000℃。其少子寿命都明显降低。造成这种现象的原因是随着温度增高,金属杂质在硅中的固溶度增加,导致金属沉积裂解加剧,其中的金属杂质进入硅的间隙位,若此时被吸杂的金属杂质少于由于高温裂解而产生的金属杂质,就会导致整个间隙金属的增多,致使少子寿命的降低。建议针对多晶硅吸杂,吸杂温度不要超过900℃,否则会导致硅片的退化。

3、三种吸杂方式吸杂后电性能的比较

3、三种吸杂方式吸杂后电性能的比较

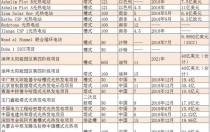

表1为不同吸杂方式与未吸杂电池性能的比较,可以看出,1000℃高温的鳞吸杂可能是被测硅片在高温过程中受到污染而在电性能方面表现异常外,其余硅片电性能和未吸杂对比片的电性能

相比差异没有少子寿命明显。其原因可能是由于吸杂效果的不均匀性或者说是多晶硅片自身的不均匀性所致。S.A.McHugo等已研究了多晶硅片的不良区域中金属沉积物,并识别了铁在沉积中的化学状态,得出Fe在这些不良区域中以氧化物或硅酸盐复合物的形式存在。这些复合物非常稳定。去除这些复合物是去除Fe或FeSi 的lO8~lO16倍。要依赖吸杂来改善整个硅片的性能已不可能。避免这些难以通过吸杂除去金属复合物的产生需要从多晶硅硅片生长过程中控制。同时S,A,McHugo又比较了故意被Fe污染过的半导体级单晶硅和带状多晶硅的磷吸杂效果,发现半导体级单晶硅少子寿命恢复到被污染前,而多晶硅只能得到小于初始值的少子寿命。由此可见吸杂是否能在多晶硅上充分发挥其作用取决于硅片的整个热历史、金属杂质含量、易和金属杂质形成复合物的氧炭的含量以及易成为金属沉积中心的位错和缺陷的密度。

三、结 论

通过比较在800℃、900℃和1 000℃条件下经2 h的磷吸杂、铝吸杂和磷铝共吸杂处理后的多晶硅少子寿命、电性能差异,以及退火到700℃对磷吸杂的影响,可以得出如下结论:

1)高温会造成多晶硅的退化,即使采用磷铝共吸杂,应尽量避免或缩短多晶硅的高温热处理。

2)在磷吸杂、铝吸杂、磷铝共吸杂3种吸杂方式中,磷铝共吸杂结合了磷吸杂和铝吸杂的优点,吸杂效果最好。

3)吸杂能有效地提高硅片的少子寿命,但对多晶硅电性能的改善却不明显。

- 推荐

- 政策

- 市场

- 企业

- 产业

- 技术

- 专栏

- 招标

- 更多

- 行情

- 财经

- 展会

- 光热

- 储能

- 碳交易

- 能源互联网电改

推荐阅读

推荐阅读

最新活动

最新活动- more

新闻排行榜

新闻排行榜

- 日榜

- 周榜

- 月榜

-

1 河北100兆瓦光伏电站着火

- 据悉今日河北某地100兆瓦集中式光伏电站着火,现场烧的一片狼藉,火灾后现场如图所示:那么,很多人关心光伏电站如何预防起火!一场大火,烧光了整个电站,该如何做好电站防火刻不容缓!1、火灾危险性分析光伏电站火灾

-

2 光伏新政后企业如何生存发展?业界呼吁行业加速技术创新

- 7月27日,上海市太阳能学会年会暨先进技术集成研讨会在上海交通大学开幕,来自协会、机构、企业的多位专家齐聚一堂,共同探讨了新形势背景下光伏技术的发展现状及趋势。近日中国光伏行业协会公布2018年上半年全国光

-

3 531光伏新政加速光伏洗牌,洗牌会有多长时间?腥风血雨中哪些光伏企业能生存下来?

- 早在2017年5月14日,光伏新闻就发文预测光伏行业要防范洗牌的风险;2017年10月11日,光伏新闻又撰文指出:硅料价格已成强弩之末,2018年硅料跌破80元/公斤是大概率事件!;半个月后的2017年10月28日,光伏新闻又撰文指

-

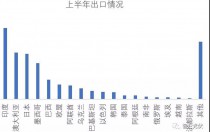

4 531后又遇730 印度财政部签署光伏保护税!

- 来源:智汇光伏 作者:王淑娟国家三部委的531新政的影响让国内市场大幅下跌,一时间哀鸿遍野;而印度财政部的730政策,则会让中国的海外市场变得更加艰难!2018年上半年,印度市场大约占据中国出口额20%左右。在美国市

-

5 15省、39条!7月光伏用地、补贴、电价、光伏扶贫、领跑者等政策汇总

- 转眼进入7月尾声,相继落幕的两场光伏重磅行业会议让光伏人士信心倍增!光伏后补贴时代已然到来,国家以及地方政府都在紧锣密鼓、采取各种行动积极应对。电力交易、降低工商业电价、清洁取暖等利好光伏行业、扶持光伏

-

1 【重磅】国家电网印发《2018年光伏发电政策通知》18年630之前并网投运的光伏电站执行17年标杆电价

- 国家电网印发《2018年光伏发电政策通知》18年630之前并网投运的光伏电站执行17年标杆电价

-

2 黄山睿基锐意发布全球独创方程式跟踪系统

- 展二十载峥嵘硕果,迎新形势披荆逐日,2018年7月7日在中国黄山迎来了光伏领袖峰会-黄山光伏大会二十年纪念论坛。中国光伏20年有风雨,有阳光,已经发展成为全球最大的光伏市场。黄山睿基坚持锐意进取,不断创新;于本

-

3 东方日升义乌年产5GW光伏新项目奠基 单晶PERC最高效率可达400W

- 7月10日,A股光伏龙头企业东方日升宣布,年产5GW高效光伏组件制造基地项目奠基仪式在浙江义乌隆重举行。义乌市委书记林毅、市长王健、人大常委会主任陈秀仙,东方日升董事长林海峰、首席执行官谢健等领导出席开工仪式

-

4 前员工涉嫌违反竞业禁止协议 晖保智能公开维权

- 7月19日晚,晖保智能CEO许瀚丹在多个微信群内转发《【重要通知】晖保智能知识产权保护》一文,控诉2名前员工张X、魏XX违反竞业禁止协议和保密协议,导致商业秘密泄露。

-

5 河北100兆瓦光伏电站着火

- 据悉今日河北某地100兆瓦集中式光伏电站着火,现场烧的一片狼藉,火灾后现场如图所示:那么,很多人关心光伏电站如何预防起火!一场大火,烧光了整个电站,该如何做好电站防火刻不容缓!1、火灾危险性分析光伏电站火灾